SMT-liim, tuntud ka kui SMT-liim, SMT-punane liim, on tavaliselt punane (ka kollane või valge) pasta, mis on ühtlaselt jaotatud kõvendi, pigmendi, lahusti ja muude liimidega. Seda kasutatakse peamiselt komponentide kinnitamiseks trükkplaadile, tavaliselt jaotatakse see pihustus- või terassiiditrüki meetodil. Pärast komponentide kinnitamist asetatakse need kuumutamiseks ja kõvenemiseks ahju või reflow-ahju. Erinevus selle ja jootepasta vahel on see, et see kõveneb kuumutamisel, selle külmumistemperatuur on 150 °C ja see ei lahustu pärast uuesti kuumutamist, st plaastri kuumkõvenemisprotsess on pöördumatu. SMT-liimi kasutamisefekt varieerub sõltuvalt termilisest kõvenemistingimustest, ühendatavast objektist, kasutatavast seadmest ja töökeskkonnast. Liim tuleks valida vastavalt trükkplaadi (PCBA, PCA) kokkupaneku protsessile.

SMT plaastri liimi omadused, rakendus ja väljavaated

SMT punane liim on teatud tüüpi polümeerühend, mille peamised komponendid on alusmaterjal (st peamine kõrgmolekulaarne materjal), täiteaine, kõvendi, muud lisandid jne. SMT punasel liimil on viskoossus, voolavus, temperatuuriomadused, märgumisomadused jne. Selle punase liimi omaduse kohaselt on tootmises punase liimi kasutamise eesmärk panna detailid kindlalt trükkplaadi pinnale kleepuma, et vältida selle kukkumist. Seetõttu on plaastriliim puhas mittevajalike protsessisaaduste tarbimine ning nüüd on PCA disaini ja protsessi pideva täiustamisega realiseeritud läbiv tagasivool ja kahepoolne tagasivoolkeevitus ning PCA kinnitusprotsess plaastriliimi abil näitab üha vähenevat trendi.

SMT-liimi kasutamise eesmärk

① Vältige komponentide mahakukkumist lainejootmisel (lainejootmise protsess). Lainejootmise korral kinnitatakse komponendid trükkplaadile, et vältida nende mahakukkumist, kui trükkplaat läbib jootesoone.

2. Vältige komponentide teise külje mahakukkumist reflow-keevituse ajal (kahepoolne reflow-keevitusprotsess). Kahepoolse reflow-keevituse käigus tuleks SMT-plaastri liimi abil vältida joodetud poolel olevate suurte seadmete mahakukkumist joote sulamise tõttu.

③ Komponentide nihkumise ja püsti tõusmise vältimiseks (taasvoolamiskeevitusprotsess, eelkatmisprotsess). Kasutatakse taasvoolamiskeevitusprotsessides ja eelkatmisprotsessides, et vältida nihkumist ja tõusu paigaldamise ajal.

④ Märgistamine (lainejootmine, reflow-keevitus, eelkate). Lisaks kasutatakse trükkplaatide ja komponentide partiidena vahetamisel märgistamiseks plaastriliimi.

SMT-liimi klassifitseeritakse vastavalt kasutusviisile

a) Kraapimise meetod: terasvõrgu suuruse määramine toimub trükkimise ja kraapimise teel. See meetod on kõige laialdasemalt kasutatav ja seda saab kasutada otse jootepasta pressil. Terasvõrgu aukude suurus tuleks määrata vastavalt detaili tüübile, aluspinna omadustele, paksusele ning aukude suurusele ja kujule. Selle eelised on suur kiirus, kõrge efektiivsus ja madalad kulud.

b) Doseerimistüüp: Liim kantakse trükkplaadile doseerimisseadme abil. Vajalik on spetsiaalne doseerimisseade, mis on kulukas. Doseerimisseade kasutab suruõhku, liim kantakse spetsiaalse doseerimispea kaudu aluspinnale. Liimimispunkti suurust, kogust, aega, rõhutoru läbimõõtu ja muid parameetreid saab reguleerida. Doseerimismasinal on paindlik funktsioon. Erinevate osade jaoks saame kasutada erinevaid doseerimispäid, parameetreid saab muuta ning muuta ka liimimispunkti kuju ja kogust. Efekti saavutamiseks on eelised mugavuse, paindlikkuse ja stabiilsuse osas. Puuduseks on traadi tõmbamise ja mullide lihtne tekkimine. Nende puuduste minimeerimiseks saame reguleerida tööparameetreid, kiirust, aega, õhurõhku ja temperatuuri.

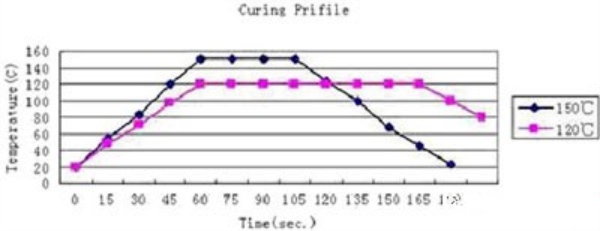

SMT plaastri liimi tüüpilised kõvenemistingimused

| Kõvenemistemperatuur | Kõvenemisaeg |

| 100 ℃ | 5 minutit |

| 120 ℃ | 150 sekundit |

| 150 ℃ | 60 sekundit |

Märkus:

1, mida kõrgem on kõvenemistemperatuur ja mida pikem on kõvenemisaeg, seda tugevam on nakketugevus.

2, kuna plaastri liimi temperatuur muutub vastavalt aluspinna osade suurusele ja kinnitusasendile, soovitame leida kõige sobivamad kõvenemistingimused.

SMT plaastrite salvestamine

Seda saab säilitada toatemperatuuril 7 päeva, temperatuuril alla 5 °C kauem kui 6 kuud ja temperatuuril 5–25 °C kauem kui 30 päeva.

SMT liimide haldamine

Kuna SMT plaastri punane liim mõjutab temperatuuri oma viskoossuse, voolavuse, märgumise ja muude omadustega, peab SMT plaastri punasel liimil olema teatud kasutustingimused ja standardiseeritud haldamine.

1) Punasel liimil peaks olema kindel voolunumber vastavalt sööda arvule, kuupäevale, tüübile ja numbrile.

2) Punast liimi tuleks hoida külmkapis temperatuuril 2–8 °C, et temperatuurimuutused ei mõjutaks selle omadusi.

3) Punast liimi tuleb toatemperatuuril 4 tundi soojendada järjekorras „kesem sisse, sees välja”.

4) Doseerimiseks tuleks vooliku punane liim sulatada ja kasutamata punane liim panna tagasi külmkappi hoiule ning vana ja uut liimi ei tohi segada.

5) Tagasivoolu temperatuuri registreerimisvormi, tagasivoolu temperatuuri isiku ja tagasivoolu temperatuuri aja täpseks täitmiseks peab kasutaja enne kasutamist kinnitama tagasivoolu temperatuuri sisestamise. Üldiselt ei saa punast liimi kasutada pärast kõlblikkusaja lõppu.

SMT plaastri liimi protsessi omadused

Ühendustugevus: SMT-liimi ühendustugevus peab olema tugev ja pärast kõvenemist ei kooru see isegi sulamistemperatuuril.

Punktkate: Praegu on trükiplaatide levitamise meetod enamasti punktkate, seega peab liimil olema järgmised omadused:

① Kohandatav erinevate paigaldusprotsessidega

Iga komponendi toiteallika lihtne seadistada

③ Lihtne kohandada komponentide sortide asendamiseks

4. Stabiilne täppkatte kogus

Kohandumine kiire masinaga: praegu kasutatav plaastriliim peab vastama kohapealse katmise ja kiire plaastrimasina kiirele kiirusele, täpsemalt kiirele kohapealsele katmisele ilma traadi tõmbamiseta ja st kiirele paigaldamisele, trükkplaadile ülekandeprotsessis, liimiga, et tagada komponentide liikumatus.

Traadi tõmbamine, kokkuvarisemine: kui plaastri liim kleepub padjale, ei saa komponendid trükkplaadiga elektriühendust luua, seega ei tohi plaastri liimi katmise ajal traati tõmmata ega pärast katmist kokku variseda, et padja saastumist vältida.

Madala temperatuuriga kõvenemine: Kõvenemise ajal peaksid laineharjaga keevitatud kuumakindlad pistikkomponendid läbima ka tagasivoolukeevitusahju, seega peavad kõvenemistingimused vastama madalale temperatuurile ja lühikesele ajale.

Isereguleeruv: Reflow-keevituse ja eelkatmise protsessis kõvendatakse ja fikseeritakse paigaliim enne joodise sulamist, mis hoiab ära komponendi vajumise jootesse ja isereguleerumise. Sellele reageerimiseks on tootjad välja töötanud isereguleeruva paiga.

SMT liimi levinud probleemid, defektid ja analüüs

alarõhk

0603 kondensaatori tõukejõu nõue on 1,0KG, takistus on 1,5KG, 0805 kondensaatori tõukejõu tugevus on 1,5KG, takistus on 2,0KG, mis ei suuda saavutada ülaltoodud tõukejõudu, mis näitab, et tugevus ei ole piisav.

Üldiselt põhjustatud järgmistest põhjustest:

1, liimi kogus ei ole piisav.

2, kolloid ei ole 100% kõvenenud.

3, trükkplaat või selle komponendid on saastunud.

4, kolloid ise on habras ja tugevuseta.

Tiksotroopne ebastabiilsus

30 ml süstlaliimi tuleb ärakasutamiseks õhurõhuga kümneid tuhandeid kordi lüüa, seega peab plaastriliim ise olema suurepärase tiksotroopiaga, vastasel juhul põhjustab see liimimispunkti ebastabiilsust ja liiga vähest liimi, mis omakorda vähendab tugevust ja põhjustab komponentide lahtikukkumist lainejootmise ajal. Vastupidi, liimi on liiga palju, eriti väikeste komponentide puhul, mis kleepub kergesti padjale, takistades elektriühenduste teket.

Ebapiisav liim või lekkepunkt

Põhjused ja vastumeetmed:

1. Kui trükiplaati ei puhastata regulaarselt, tuleks seda puhastada etanooliga iga 8 tunni järel.

2, kolloidil on lisandeid.

3, võrgusilma ava on ebamõistlikult liiga väike või väljastusrõhk on liiga väike, ebapiisav liim.

4, kolloidis on mullid.

5. Kui väljastuspea on ummistunud, tuleb väljastusotsik kohe puhastada.

6, väljastuspea eelsoojendustemperatuur ei ole piisav, väljastuspea temperatuur tuleks seada 38 ℃-ni.

traadi tõmbamine

Nn traadi tõmbamine on nähtus, kus plaastriliim ei purune doseerimisel ja plaastriliim on niitjalt ühendatud doseerimispea suunas. Rohkem juhtmeid katab plaastriliim trükitud padja, mis põhjustab halba keevitust. Eriti suuremate mõõtmete korral on see nähtus tõenäolisem punktkatte suu juures. Plaastriliimi tõmbamist mõjutavad peamiselt selle põhikomponendi vaigu tõmbamisomadused ja punktkatte tingimuste seadmine.

1, suurendage väljastuskäiku, vähendage liikumiskiirust, kuid see vähendab teie tootmist.

2, mida madalam on materjali viskoossus ja tiksotroopia, seda väiksem on kalduvus venitada, seega proovige valida selline plaastriliim.

3, termostaadi temperatuur on veidi kõrgem, sunnitud kohanduma madala viskoossusega, kõrge tiksotroopsusega plaastriliimiga, seejärel arvestage ka plaastriliimi säilivusajaga ja väljastuspea rõhuga.

koopamine

Laigu voolavus põhjustab kokkuvarisemist. Levinud kokkuvarisemise probleem on see, et liiga kaua pärast täppvärvimist asetamine põhjustab kokkuvarisemist. Kui paigaliim ulatub trükkplaadi padjani, põhjustab see halva keevituse. Ja paigaliim ei puutu kokku suhteliselt kõrgete tihvtidega komponentide puhul komponendi põhiosaga, mis põhjustab ebapiisava nakkumise. Seega on kergesti kokkuvariseva paigaliimi kokkuvarisemise kiirust raske ennustada ja ka selle punktkatte koguse esialgset seadistamist on raske teha. Seda silmas pidades peame valima need, mis ei kokkuvarise kergesti, st paigad, mis on suhteliselt kõrge raputuslahuse sisaldusega. Kohtvärvimisest liiga kaua pärast asetamist tekkiva kokkuvarisemise vältimiseks võime paigaliimi kuivamise vältimiseks kasutada lühikest aega pärast täppvärvimist, et paiga liim saaks täielikult kuivada.

Komponendi nihe

Komponendi nihe on soovimatu nähtus, mis on kiirete SMT-masinate puhul kergesti esinev ja mille peamised põhjused on järgmised:

1. Trükkplaadi kiire liikumine XY-suunas on põhjustatud nihkest. Väikeste komponentide plaastri liimkattega ala on sellele nähtusele altid. Põhjus on selles, et adhesioon ei ole põhjustatud.

2, komponentide all oleva liimi kogus on ebaühtlane (näiteks: IC all on kaks liimipunkti, üks liimipunkt on suur ja teine liimipunkt on väike), liimi tugevus on kuumutamisel ja kõvenemisel tasakaalustamata ning väiksema liimikogusega otsa on lihtne nihutada.

Osade ülelainejootmine

Põhjused on keerulised:

1. Plaastri kleepuvus ei ole piisav.

2. See on enne lainejootmist lööke saanud.

3. Mõnel komponendil on rohkem jääke.

4, kolloid ei ole vastupidav kõrgetele temperatuuridele

Paigaliimi segu

Erinevate tootjate plaastriliimide keemiline koostis on väga erinev ja segakasutusel on palju probleeme: 1. raskused kõvenemisel; 2. liim ei ole piisav; 3. ülelainejootmine on tõsine probleem.

Lahendus on järgmine: puhastage hoolikalt võrkplaat, kaabits, doseerimisvahend ja muud kergesti segunevad osad ning vältige erinevate kaubamärkide plaastriliimide segamist.

Postituse aeg: 05.07.2023