Üldiselt on lamineeritud disaini jaoks kaks peamist reeglit:

1. Igal marsruutimiskihil peab olema külgnev võrdluskiht (toiteallikas või formatsioonikiht);

2. Suure ühendusmahtuvuse tagamiseks tuleks külgneva peamise toitekihi ja maanduse vahel hoida minimaalset kaugust;

Järgnev on näide kahe- kuni kaheksakihilisest virnast:

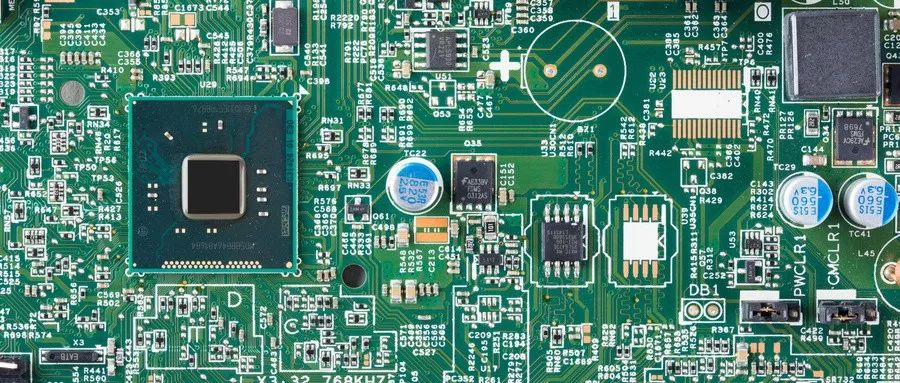

A. ühepoolne PCB-plaat ja kahepoolne PCB-plaat lamineeritud

Kahe kihi puhul, kuna kihtide arv on väike, ei teki lamineerimisprobleeme. Elektromagnetilise kiirguse kontrolli arvestatakse peamiselt juhtmestiku ja paigutuse abil.

Ühe- ja kahekihiliste plaatide elektromagnetiline ühilduvus on üha enam aktuaalne. Selle nähtuse peamiseks põhjuseks on liiga suur signaali ahela pindala, mis mitte ainult ei tekita tugevat elektromagnetilist kiirgust, vaid muudab ka vooluringi tundlikuks väliste häirete suhtes. Lihtsaim viis liini elektromagnetilise ühilduvuse parandamiseks on kriitilise signaali ahela pindala vähendamine.

Kriitiline signaal: Elektromagnetilise ühilduvuse seisukohast viitab kriitiline signaal peamiselt signaalile, mis tekitab tugevat kiirgust ja on tundlik välismaailma suhtes. Tugevat kiirgust tekitavad signaalid on tavaliselt perioodilised signaalid, näiteks kellade või aadresside madalad signaalid. Häiretele tundlikud signaalid on need, millel on madalad analoogsignaalide tasemed.

Madala sagedusega simulatsioonides, alla 10 kHz, kasutatakse tavaliselt ühe- ja kahekihilisi plaate:

1) Paigaldage toitekaablid samal kihil radiaalselt ja minimeerige liinide pikkuste summa;

2) Toiteallika ja maandusjuhtme paigaldamisel üksteise lähedale tuleb maandusjuhe asetada võtmesignaalijuhtme lähedale nii lähedale kui võimalik. Nii moodustub väiksem silmuspindala ja diferentsiaalrežiimi kiirguse tundlikkus väliste häirete suhtes väheneb. Kui signaalijuhtme kõrvale lisatakse maandusjuhe, moodustub väikseima pindalaga vooluring ja signaalivool tuleb suunata läbi selle vooluringi, mitte teise maandustee.

3) Kui tegemist on kahekihilise trükkplaadiga, võib see asuda trükkplaadi teisel küljel, allpool asuva signaalijoone lähedal, mööda signaalijoont võimalikult laia maandusjuhet. Saadud vooluringi pindala on võrdne trükkplaadi paksuse ja signaalijoone pikkuse korrutisega.

B. Nelja kihi lamineerimine

1. Signaal-maandus (PWR)-PWR (GND)-SIG;

2. GND-SIG(PWR)-SIG(PWR)-GND;

Mõlema lamineeritud konstruktsiooni puhul on potentsiaalseks probleemiks traditsiooniline 1,6 mm (62 mil) plaadipaksus. Kihtide vahekaugus muutub suureks, mis mitte ainult ei soodusta impedantsi juhtimist, kihtidevahelist sidet ja varjestust, vaid eelkõige vähendab toiteallika kihtide vaheline suur vahe plaadi mahtuvust ja ei soodusta müra filtreerimist.

Esimese skeemi puhul kasutatakse seda tavaliselt siis, kui plaadil on palju kiipe. See skeem võib saavutada parema SI-jõudluse, kuid EMI-jõudlus pole nii hea, mida kontrollivad peamiselt juhtmestik ja muud detailid. Peamine tähelepanu: moodustis asetatakse kõige tihedama signaalikihi sisse, mis soodustab kiirguse neeldumist ja summutamist; plaadi pindala tuleb suurendada, et see vastaks 20H reeglile.

Teise skeemi puhul kasutatakse seda tavaliselt juhul, kui kiibi tihedus plaadil on piisavalt madal ja kiibi ümber on piisavalt ala vajaliku toitevaskkatte paigutamiseks. Selles skeemis on trükkplaadi välimine kiht täielikult kihiline ja kaks keskmist kihti on signaali-/toitekiht. Signaalikihi toiteallikas on suunatud laia joonega, mis võib muuta toiteallika voolu raja impedantsi madalaks, samuti on signaali mikroriba raja impedants madal ja see võib varjestada ka sisemise signaali kiirgust läbi välimise kihi. Elektromagnetiliste häirete kontrolli seisukohast on see parim saadaolev neljakihiline trükkplaadi struktuur.

Peamine tähelepanu: signaali kaks keskmist kihti ja toite segamiskihi vahekaugused peaksid olema avatud, liini suund peaks olema vertikaalne, et vältida ülekostet; sobiv juhtpaneeli pindala, mis vastab 20H reeglitele; kui juhtmete impedantsi on vaja kontrollida, tuleb juhtmed väga ettevaatlikult toiteallika vasksaarte ja maanduse alla asetada. Lisaks tuleks toiteallikas või vaskjuhtmed omavahel võimalikult hästi ühendada, et tagada alalisvoolu ja madalsagedusliku ühenduvuse.

C. Kuue plaadikihi lamineerimine

Suure kiibitiheduse ja kõrge taktsageduse korral tuleks kaaluda 6-kihilise plaadi disaini. Soovitatav on lamineerimismeetod:

1.SIG-GND-SIG-TOITEVÕIME-GND-SIG;

Selle skeemi puhul saavutatakse lamineerimisskeemi abil hea signaali terviklikkus, kus signaalikiht asub maanduskihi kõrval, toitekiht on seotud maanduskihiga, iga suunamiskihi impedantsi saab hästi reguleerida ja mõlemad kihid neelavad hästi magnetlaineid. Lisaks saab see pakkuda igale signaalikihile paremat tagasiteed täieliku toite ja formeerimise tingimustes.

2. GND-SIG-GND-PWR-SIG-GND;

Selle skeemi puhul kehtib see skeem ainult juhtudel, kui seadme tihedus ei ole väga kõrge. Sellel kihil on kõik ülemise kihi eelised ning ülemise ja alumise kihi maanduskiht on suhteliselt terviklik, mida saab kasutada parema varjestuskihina. Oluline on märkida, et toitekiht peaks asuma kihi lähedal, mis ei ole põhikomponendi tasapind, sest alumine tasapind on terviklikum. Seetõttu on elektromagnetiline häirete jõudlus parem kui esimesel skeemil.

Kokkuvõte: Kuuekihilise plaadi skeemi puhul tuleks hea võimsus- ja maandusühenduse saavutamiseks minimeerida toitekihi ja maanduse vaheline kaugus. Kuigi plaadi paksus on 62mil ja kihtide vaheline kaugus on vähendatud, on siiski keeruline kontrollida peamise toiteallika ja maanduskihi vahelist kaugust. Võrreldes esimese ja teise skeemiga on teise skeemi maksumus oluliselt suurem. Seetõttu valime virnastamisel tavaliselt esimese variandi. Projekteerimisel järgige 20H reegleid ja peegelkihi reegleid.

D. Kaheksa kihi lamineerimine

1. Halva elektromagnetilise neeldumisvõime ja suure võimsustakistuse tõttu ei ole see hea lamineerimisviis. Selle struktuur on järgmine:

1. Signaali 1 komponendi pind, mikroriba juhtmestikkiht

2.Signaal 2 sisemine mikroriba marsruutimiskiht, hea marsruutimiskiht (X-suund)

3. Maapind

4.Signaal 3 Ribajoone marsruutimiskiht, hea marsruutimiskiht (Y-suund)

5.Signaal 4 Kaabli marsruudi kiht

6. Võimsus

7.Signal 5 sisemine mikroriba juhtmestik

8.Signal 6 Mikroriba juhtmestik

2. See on kolmanda virnastusrežiimi variant. Tänu võrdluskihi lisamisele on sellel parem elektromagnetiline häirete talitlus ja iga signaalikihi iseloomulikku impedantsi saab hästi reguleerida.

1.Signaal 1 komponendi pind, mikroriba juhtmestiku kiht, hea juhtmestiku kiht

2. Maapinna kiht, hea elektromagnetlainete neeldumisvõime

3. Signaal 2 Kaabli marsruutimiskiht. Hea kaabli marsruutimiskiht

4. Toitekiht ja järgmised kihid moodustavad suurepärase elektromagnetilise neeldumise. 5. Maapind

6. Signaal 3 Kaabli marsruutimiskiht. Hea kaabli marsruutimiskiht

7. Võimsuse moodustumine suure võimsustakistusega

8. Signal 4 mikroriba kaablikiht. Hea kaablikiht

3, parim virnastamisrežiim, kuna mitmekihilise maapinna võrdlustasandi kasutamisel on väga hea geomagnetiline neeldumisvõime.

1.Signaal 1 komponendi pind, mikroriba juhtmestiku kiht, hea juhtmestiku kiht

2. Maapinna kiht, hea elektromagnetlainete neeldumisvõime

3. Signaal 2 Kaabli marsruutimiskiht. Hea kaabli marsruutimiskiht

4. Toitekiht ja järgmised kihid moodustavad suurepärase elektromagnetilise neeldumise. 5. Maapind

6. Signaal 3 Kaabli marsruutimiskiht. Hea kaabli marsruutimiskiht

7. Maapinna kiht, parem elektromagnetlainete neeldumisvõime

8. Signal 4 mikroriba kaablikiht. Hea kaablikiht

Kasutatavate kihtide arv ja kasutusviis sõltub plaadil olevate signaalivõrkude arvust, seadme tihedusest, PIN-koodide tihedusest, signaali sagedusest, plaadi suurusest ja paljudest muudest teguritest. Neid tegureid tuleb arvesse võtta. Mida rohkem on signaalivõrke, seda suurem on seadme tihedus ja PIN-koodide tihedus ning seda kõrgemat signaalisagedust tuleks võimalikult palju kasutada. Hea elektromagnetilise häire tagamiseks on kõige parem tagada, et igal signaalikihil oleks oma tugikiht.

Postituse aeg: 26. juuni 2023