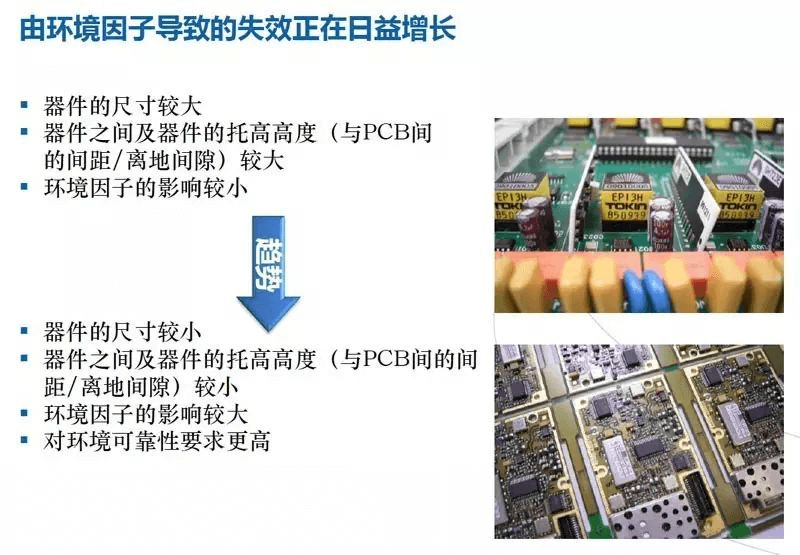

PCBA komponentide suuruse vähenedes muutub tihedus üha suuremaks; seadmete ja seadmete vaheline tugikõrgus (PCB ja kliirensi vaheline kaugus) muutub samuti üha väiksemaks ning keskkonnategurite mõju PCBA-le suureneb. Seetõttu esitame elektroonikatoodete PCBA töökindlusele kõrgemad nõuded.

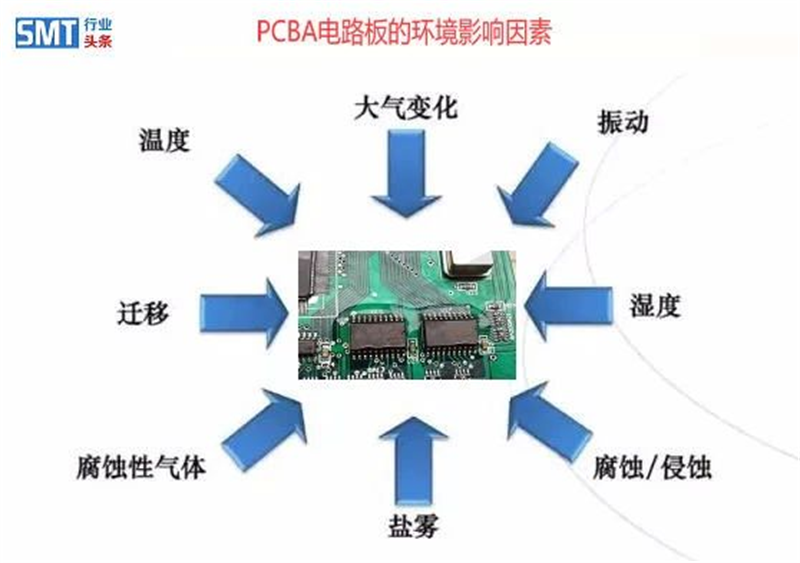

1. Keskkonnategurid ja nende mõju

Levinud keskkonnategurid, nagu niiskus, tolm, soolapihustus, hallitus jne, võivad põhjustada PCBA mitmesuguseid rikkeid.

Niiskus

Peaaegu kõik väliskeskkonnas olevad elektroonilised trükkplaadi komponendid on korrosiooniohtlikud, millest vesi on kõige olulisem korrosioonikeskkond. Veemolekulid on piisavalt väikesed, et tungida läbi mõnede polümeermaterjalide molekulaarse võrgupilu ja siseneda sisemusse või jõuda läbi katte nõelaaugu alusmetallini, põhjustades korrosiooni. Kui atmosfäär saavutab teatud niiskustaseme, võib see põhjustada trükkplaadi elektrokeemilist migratsiooni, lekkevoolu ja signaali moonutusi kõrgsagedusahelas.

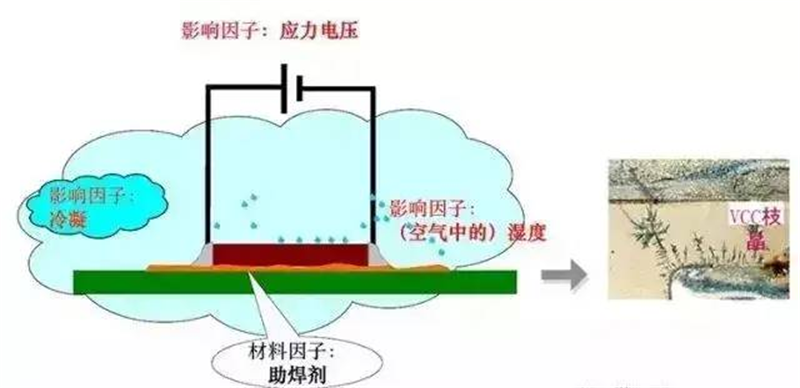

Aur/niiskus + ioonsed saasteained (soolad, voolutusained) = juhtivad elektrolüüdid + pingepinge = elektrokeemiline migratsioon

Kui atmosfääri suhteline õhuniiskus (RH) jõuab 80%-ni, tekib 5–20 molekulist koosnev veekiht, kus igasugused molekulid saavad vabalt liikuda. Süsiniku olemasolul võivad toimuda elektrokeemilised reaktsioonid.

Kui suhteline õhuniiskus ulatub 60%-ni, moodustab seadme pinnakiht 2–4 veemolekulist paksuse veekihi. Kui saasteained lahustuvad, toimuvad keemilised reaktsioonid.

Kui atmosfääri suhteline õhuniiskus (RH) on < 20%, lakkavad peaaegu kõik korrosiooninähtused.

Seetõttu on niiskuskindlus toote kaitsmise oluline osa.

Elektroonikaseadmete puhul esineb niiskust kolmel kujul: vihm, kondensaat ja veeaur. Vesi on elektrolüüt, mis lahustab suures koguses söövitavaid ioone, mis korrodeerivad metalle. Kui seadme teatud osa temperatuur on alla "kastepunkti" (temperatuuri), tekib pinnale kondensaat: konstruktsiooniosadele või trükkplaadile.

Tolm

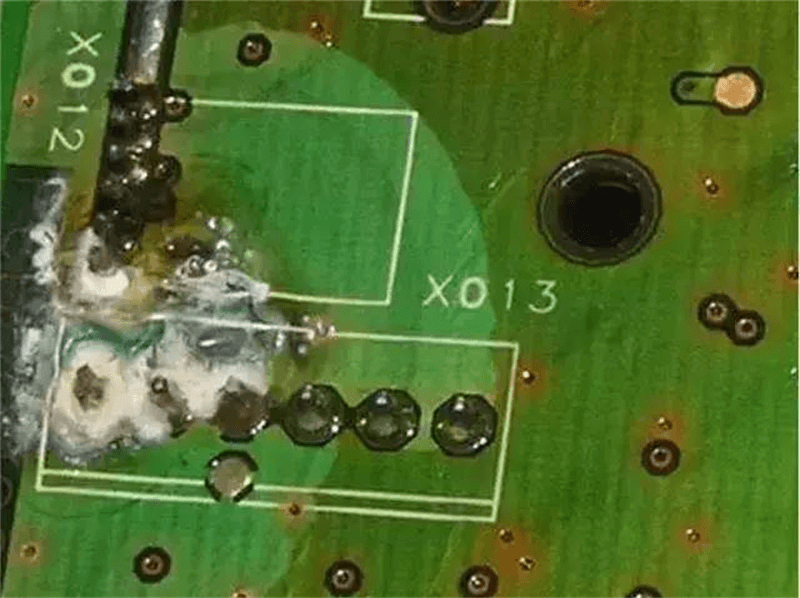

Atmosfääris on tolmu, tolmu sisse adsorbeerunud ioone sisaldavate saasteainete settimine elektroonikaseadmete sisemusse ja rikete põhjustamine. See on elektroonikaseadmete rikete puhul tavaline probleem.

Tolm jaguneb kahte tüüpiJäme tolm koosneb 2,5–15 mikroni läbimõõduga ebakorrapärastest osakestest, mis üldiselt ei põhjusta rikkeid, kaarleeke ega muid probleeme, kuid mõjutavad pistiku kontakti; peen tolm koosneb ebakorrapärastest osakestest, mille läbimõõt on alla 2,5 mikroni. Peen tolm kleepub teatud määral trükkplaadile (spoonile) ja seda saab eemaldada ainult antistaatilise harjaga.

Tolmu ohuda. Tolmu kogunemise tõttu PCBA pinnale tekib elektrokeemiline korrosioon ja rikete määr suureneb; b. Tolm + niiske kuumus + soolaudu tekitasid PCBA-le suurimat kahju ning elektroonikaseadmete rikkeid esines kõige rohkem keemiatööstuses ja kaevanduspiirkonnas ranniku lähedal, kõrbes (soolalahuse-leeliselise pinnasega maa) ja Huaihe jõe lõunaosas hallituse ja vihmaperioodil.

Seetõttu on tolmukaitse toote oluline osa.

Soolasprei

Soolapihusti teke:Soolapihustust põhjustavad looduslikud tegurid, nagu ookeanilained, looded, atmosfääri tsirkulatsioon (mussoon), rõhk, päikesepaiste jne. See triivib tuulega sisemaale ja selle kontsentratsioon väheneb rannikust kaugusega. Tavaliselt on soolapihustuse kontsentratsioon 1% rannikust, kui see asub rannikust 1 km kaugusel (kuid taifuuniperioodil puhub see kaugemale).

Soolapihusti kahjulikkus:a. kahjustada metallkonstruktsiooniosade katet; b. Elektrokeemilise korrosiooni kiiruse kiirenemine viib metalltraatide purunemiseni ja komponentide rikkeni.

Sarnased korrosiooniallikad:a. Käte higi sisaldab soola, uureat, piimhapet ja muid kemikaale, millel on elektroonikaseadmetele sama söövitav toime kui soolapihustil. Seetõttu tuleks kokkupaneku või kasutamise ajal kanda kindaid ja katet ei tohiks paljaste kätega puudutada; b. Vogus on halogeene ja happeid, mida tuleks puhastada ja mille jääkide kontsentratsiooni kontrollida.

Seetõttu on soolapihustuse vältimine toodete kaitsmise oluline osa.

Hallitus

Hallitus, niitjate seente üldnimetus, tähendab "hallitanud seeni", kipuvad moodustama lopsakat seeneniidistikku, kuid ei anna suuri viljakehi nagu seened. Niisketes ja soojades kohtades kasvavad paljud seened palja silmaga nähtavalt uduse, helbelise või ämblikuvõrgukujulise kolooniana ehk hallitusena.

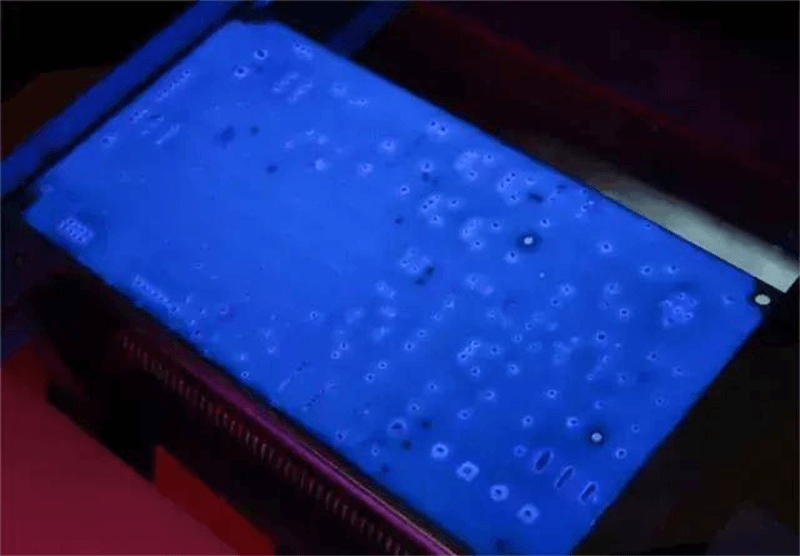

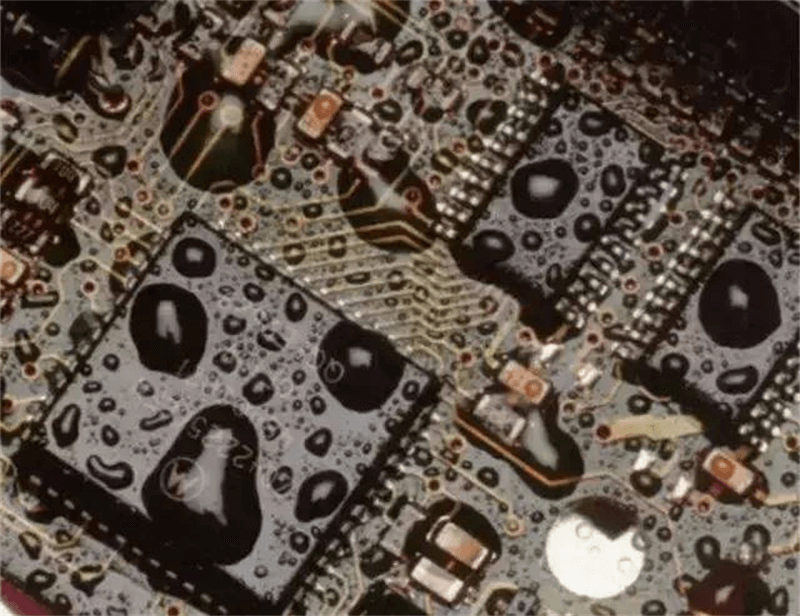

JOONIS 5: PCB hallituse nähtus

Hallituse kahjustusa. hallituse fagotsütoos ja paljunemine põhjustavad orgaaniliste materjalide isolatsiooni halvenemist, kahjustumist ja lagunemist; b. hallituse metaboliidid on orgaanilised happed, mis mõjutavad isolatsiooni ja elektrilist tugevust ning tekitavad elektrikaare.

Seetõttu on hallitusvastane vahend oluline osa kaitsevahenditest.

Eeltoodud aspekte arvestades tuleb toote töökindlust paremini tagada, see tuleb väliskeskkonnast võimalikult madalal isoleerida, seega võetakse kasutusele kujukatmisprotsess.

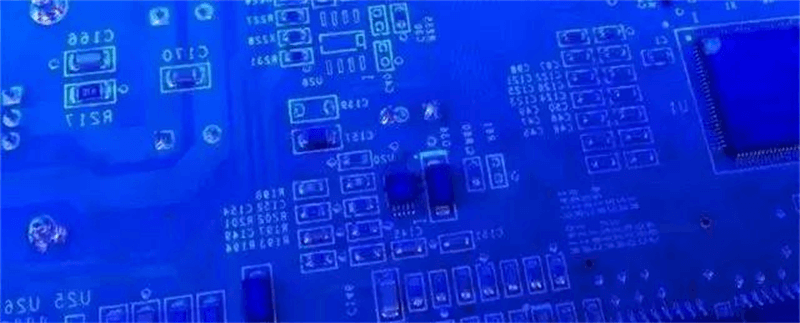

PCB katmine pärast katmisprotsessi, lilla lambi laskmise efekti all, võib originaalkate olla nii ilus!

Kolm värvimisvastast katetviitab õhukese kaitsva isoleerkihi pealekandmisele trükkplaadi pinnale. See on praegu kõige sagedamini kasutatav keevitusjärgne katmismeetod, mida mõnikord nimetatakse ka pinnakatmiseks ja konformkatmiseks (ingliskeelne nimetus: kate, konformne kate). See isoleerib tundlikke elektroonikakomponente karmist keskkonnast, võib oluliselt parandada elektroonikatoodete ohutust ja töökindlust ning pikendada toodete kasutusiga. Kolmekordne värvivastane kate kaitseb vooluringi/komponente keskkonnategurite, näiteks niiskuse, saasteainete, korrosiooni, pinge, löögi, mehaanilise vibratsiooni ja termilise tsükli eest, parandades samal ajal toote mehaanilist tugevust ja isolatsiooniomadusi.

Pärast trükkplaadi katmist moodustab see pinnale läbipaistva kaitsekile, mis aitab tõhusalt vältida vee ja niiskuse sissetungimist ning vältida lekkeid ja lühiseid.

2. Katmisprotsessi põhipunktid

IPC-A-610E (elektroonilise montaaži testimise standard) nõuete kohaselt kajastub see peamiselt järgmistes aspektides:

Piirkond

1. Pinnad, mida ei saa katta:

Elektriühendusi vajavad alad, näiteks kullatud padjad, kullatud sõrmed, metallist läbivad augud, testaugud;

Patareid ja akude parandajad;

Pistik;

Kaitse ja korpus;

Soojuse hajutamise seade;

Hüppaja traat;

Optilise seadme lääts;

Potentsiomeeter;

Andur;

Suletud lüliti puudub;

Muud alad, kus kate võib mõjutada jõudlust või toimimist.

2. Katmist vajavad aladkõik jooteühendused, tihvtid, komponendid ja juhtmed.

3. Valikulised alad

Paksus

Paksust mõõdetakse trükkplaadi komponendi tasasel, takistamatul ja kõvenenud pinnal või kinnitatud plaadil, mis läbib komponendiga protsessi. Kinnitatud plaadid võivad olla samast materjalist kui trükkplaadid või muudest mittepoorsetest materjalidest, näiteks metallist või klaasist. Märgkihi paksuse mõõtmist saab kasutada ka katte paksuse mõõtmise valikulise meetodina, kui märja ja kuiva kihi paksuse vahel on dokumenteeritud teisendussuhe.

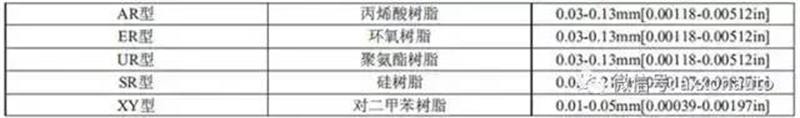

Tabel 1: Iga kattematerjali tüübi paksusevahemiku standard

Paksuse katsemeetod:

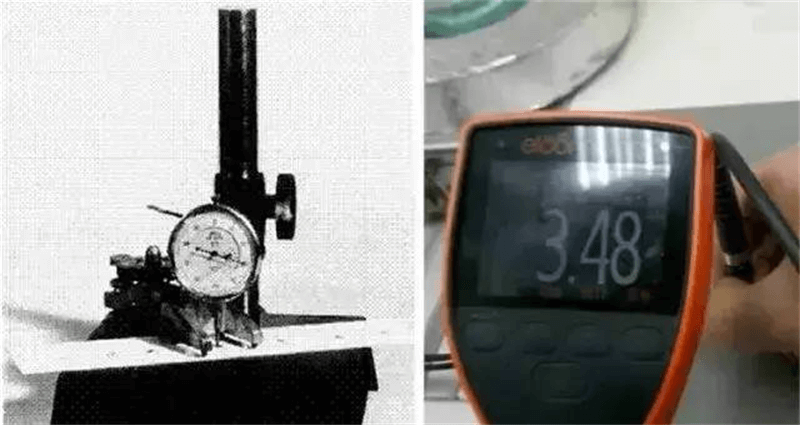

1. Kuivkihi paksuse mõõtmise tööriist: a mikromeeter (IPC-CC-830B); b Kuivkihi paksuse tester (rauast alus)

Joonis 9. Mikromeetri kuiva kile aparaat

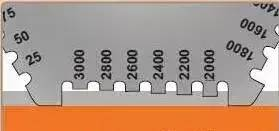

2. Märgkile paksuse mõõtmine: märja kile paksust saab mõõta märja kile paksuse mõõtmise instrumendiga ja seejärel arvutada liimi tahke aine sisalduse osakaalu järgi.

Kuiva kile paksus

JOONISEL 10 on näidatud, et märja kile paksus määrati märja kile paksuse testeriga ja seejärel arvutati kuivkile paksus.

Servade eraldusvõime

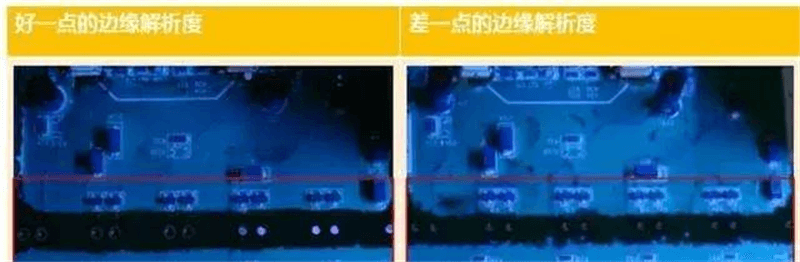

DefinitsioonTavapärastes tingimustes ei ole pihustusventiili pihustamine joone servast välja väga sirge, alati on teatud ebatasasus. Ebatasasuse laiust defineerime serva eraldusvõimena. Nagu allpool näidatud, on d suurus serva eraldusvõime väärtus.

Märkus: Serva eraldusvõime on kindlasti parem, mida väiksem, kuid erinevate klientide nõuded ei ole samad, seega on konkreetne kaetud serva eraldusvõime nii kaua, kuni see vastab klientide nõuetele.

Joonis 11: Servade eraldusvõime võrdlus

Ühtlus

Liim peaks olema ühtlase paksusega ja sile ning läbipaistev kile, mis katab toote. Rõhk on toote kohal oleva ala ühtlusel liimikihil. Seejärel peab toote paksus olema sama, et ei tekiks protsessiprobleeme: pragusid, kihistumist, oranže jooni, saastumist, kapillaarsust, mulle.

Joonis 12: Aksiaalse automaatse AC-seeria automaatse katmismasina katte efekt, ühtlus on väga ühtlane

3. Katmisprotsessi teostamine

Katmisprotsess

1 Valmista ette

Valmistage ette tooted, liim ja muud vajalikud esemed;

Määrake kohaliku kaitse asukoht;

Määrake kindlaks peamised protsessi üksikasjad

2: Pese

Pärast keevitamist tuleks puhastada võimalikult kiiresti, et vältida keevitusjääkide rasket puhastamist;

Sobiva puhastusvahendi valimiseks tehke kindlaks, kas peamine saasteaine on polaarne või mittepolaarne;

Alkoholi sisaldava puhastusvahendi kasutamisel tuleb järgida ohutusnõudeid: pärast pesemist peab olema hea ventilatsioon ning jahutus- ja kuivatusprotsessi reeglid, et vältida ahjus plahvatuse tagajärjel tekkinud lahusti jääklendumist;

Veepuhastus leeliselise puhastusvedelikuga (emulsioon) voo pesemiseks ja seejärel loputamine puhta veega puhastusvedeliku puhastamiseks, et see vastaks puhastusstandarditele;

3. Maskeerimiskaitse (kui ei kasutata selektiivset katmisseadet), st mask;

Mittekleepuv kile ei kanna paberilinti üle;

IC kaitsmiseks tuleks kasutada antistaatilist paberlinti;

Vastavalt mõnede seadmete jooniste nõuetele kilpide kaitsmiseks;

4. Niiskuse eemaldamine

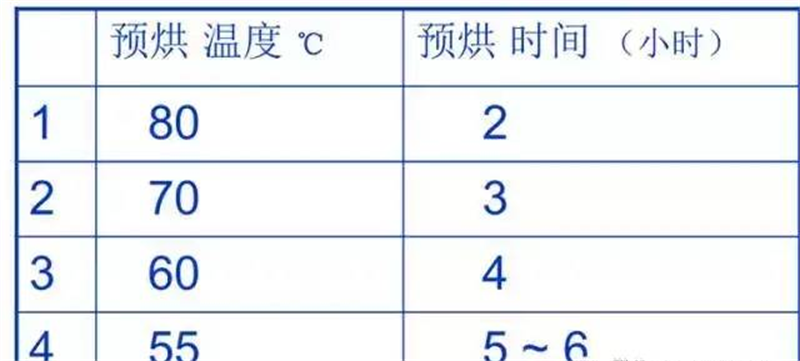

Pärast puhastamist tuleb varjestatud trükkplaat (komponent) enne katmist eelnevalt kuivatada ja niiskust eemaldada;

Määrake eelkuivatamise temperatuur/aeg vastavalt PCBA (komponendi) lubatud temperatuurile;

PCBA-l (komponendil) võib lubada määrata eelkuivatuslaua temperatuuri/aega

5 kihti

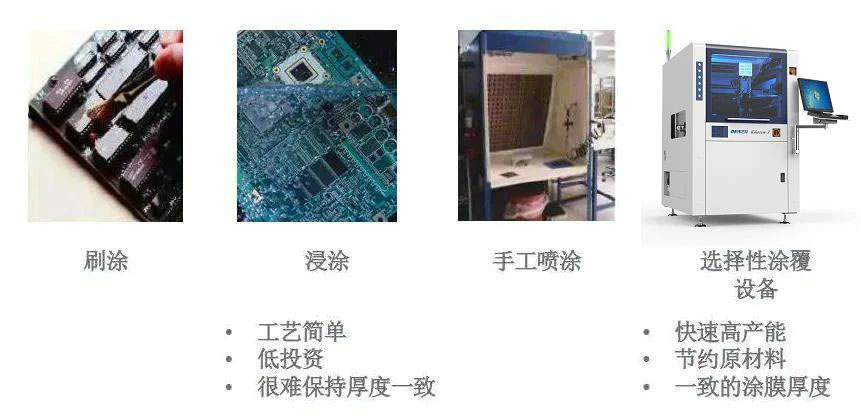

Kujunduskatmise protsess sõltub trükkplaatide kaitsenõuetest, olemasolevatest protsessiseadmetest ja olemasolevast tehnilisest reservist, mis saavutatakse tavaliselt järgmistel viisidel:

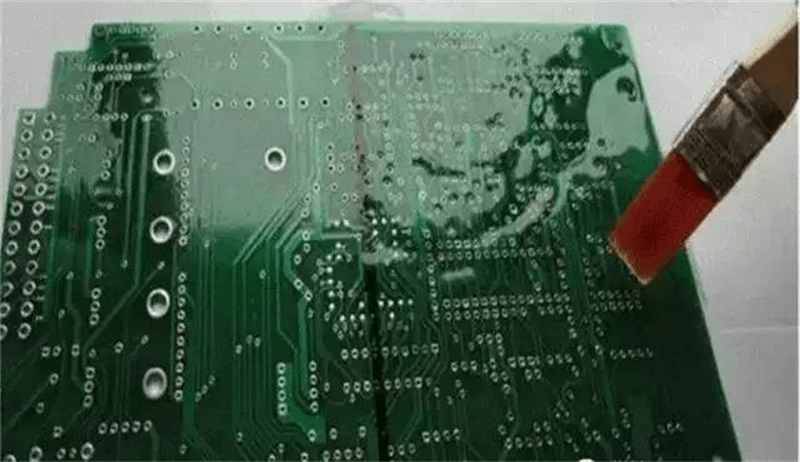

a. Pintselda käsitsi

Joonis 13: Käsitsi harjamise meetod

Pintsliga katmine on kõige laialdasemalt kasutatav protsess, mis sobib väikeste partiide tootmiseks, on keeruka ja tiheda PCBA struktuuriga ning peab vastama karmide toodete kaitsenõuetele. Kuna pintsliga katmist saab vabalt reguleerida, ei saastu osad, mida ei tohi värvida;

Pintsliga katmine kulutab kõige vähem materjali, mis sobib kahekomponendilise värvi kõrgema hinna tõttu;

Värvimisprotsessil on operaatorile kõrged nõudmised. Enne ehitamist tuleks hoolikalt läbi töötada joonised ja katmisnõuded, tuvastada PCBA komponentide nimed ja märkida silmapaistvate märkidega osad, mida ei tohi katta.

Operaatoritel ei ole lubatud trükitud pistikprogrammi mingil ajal kätega puudutada, et vältida saastumist;

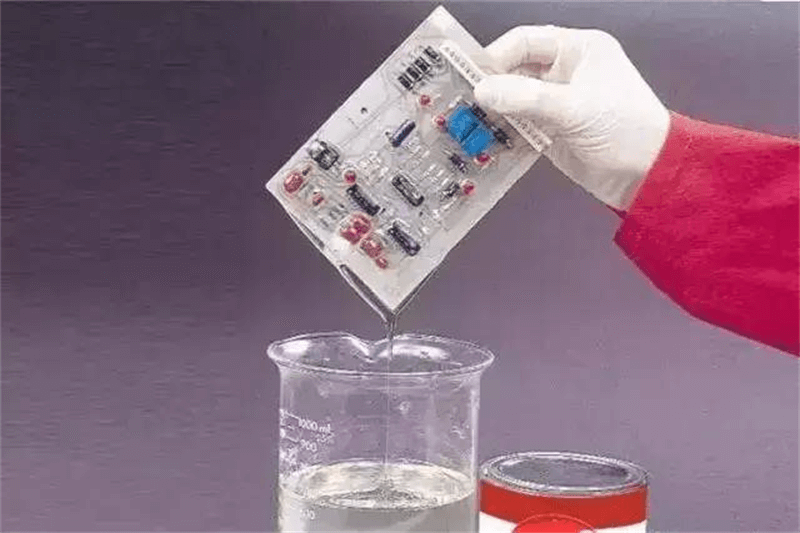

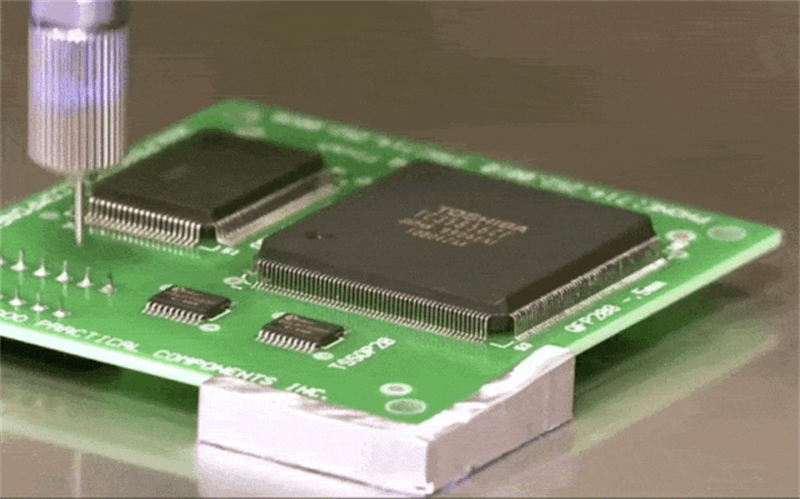

b. Kasta käsitsi

Joonis 14: Käsitsi kastmise meetod

Parima katmistulemuse annab kastmiskatmisprotsess. Ühtlase ja pideva katte saab kanda trükkplaadi mis tahes osale. Kastmiskatmisprotsess ei sobi reguleeritavate kondensaatoritega trükkplaatidele, peenhäälestusvõimeliste magnetsüdamikega, potentsiomeetritele, topsikujulistele magnetsüdamikele ja mõnedele halva tihendusega osadele.

Kastmiskatmise protsessi põhiparameetrid:

Reguleerige sobiv viskoossus;

Mullide tekkimise vältimiseks kontrollige PCBA tõstmise kiirust. Tavaliselt mitte rohkem kui 1 meeter sekundis;

c. Pihustamine

Pihustamine on kõige laialdasemalt kasutatav ja hõlpsasti aktsepteeritav protsessimeetod, mis jaguneb kahte kategooriasse:

① Käsitsi pihustamine

Joonis 15: Käsitsi pihustamise meetod

Sobib keerukamate toorikutega, millel on raske tugineda automatiseerimisseadmete masstootmise olukorrale. Sobib ka mitmekesise tootesarja jaoks, kuid vähemolulises olukorras ja seda saab pihustada erilisemasse asendisse.

Märkus käsitsi pihustamiseks: värviudu saastab mõningaid seadmeid, näiteks trükkplaadi pistikuid, mikrolülituse pesasid, mõningaid tundlikke kontakte ja mõningaid maandusdetaile. Nende osade puhul tuleb pöörata tähelepanu kaitsevarju usaldusväärsusele. Teine punkt on see, et operaator ei tohiks trükitud pistikut käega puudutada, et vältida pistiku kontaktpinna saastumist.

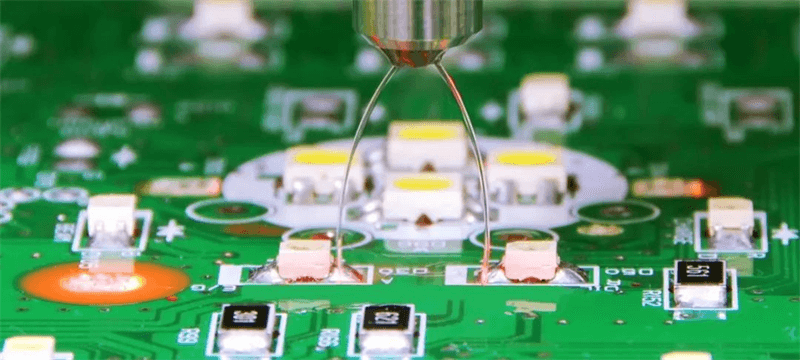

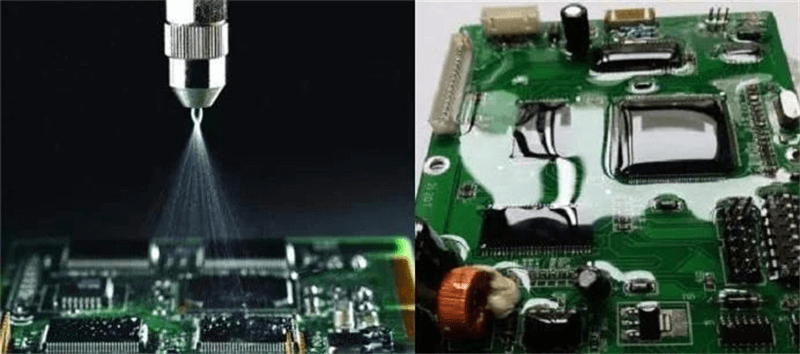

② Automaatne pihustamine

Tavaliselt viitab see valikulise katmisseadmega automaatsele pihustamisele. Sobib masstootmiseks, hea konsistentsiga, suure täpsusega ja vähese keskkonnareostusega. Tööstuse täiustamise, tööjõukulude suurenemise ja rangete keskkonnakaitsenõuete tõttu asendavad automaatsed pihustusseadmed järk-järgult teisi katmismeetodeid.

Tööstus 4.0 kasvavate automatiseerimisnõuetega on tööstuse fookus nihkunud sobivate katmisseadmete pakkumiselt kogu katmisprotsessi probleemide lahendamisele. Automaatne selektiivne katmismasin – täpne katmine ja materjali raiskamine puudub, sobib suurte kattekoguste jaoks, kõige sobivam kolmevärvilise katte suurte koguste jaoks.

Võrdlusautomaatne katmismasinjatraditsiooniline katmisprotsess

Traditsiooniline PCBA kolmekordne värvikiht:

1) Pintsli katmine: esineb mullid, lained, pintsli karvade eemaldamine;

2) Kirjutamine: liiga aeglane, täpsust ei saa kontrollida;

3) Kogu detaili leotamine: liiga raiskav värv, aeglane kiirus;

4) Pihustuspüstoliga pihustamine: kinnitusdetailide kaitseks, liigne triiv

Kattemasina katmine:

1) Pihustusvärvi kogus, pihustusvärvi asend ja pindala on täpselt paika pandud ning pärast pihustusvärvimist pole vaja inimesi tahvli pühkimiseks lisada.

2) Mõningaid pistikkomponente, millel on plaadi servast suur vahe, saab värvida otse ilma kinnitusdetaili paigaldamata, säästes seeläbi plaadi paigaldamise personali.

3) Gaasi lendumist ei toimu, et tagada puhas töökeskkond.

4) Kogu aluspind ei pea süsinikkile katmiseks kasutama kinnitusvahendeid, mis välistab kokkupõrke võimaluse.

5) Kolm värvivastast kattekihi paksust on ühtlased, mis parandavad oluliselt tootmise efektiivsust ja toote kvaliteeti, aga väldivad ka värvijäätmeid.

PCBA automaatne kolmevärvilise katmismasin on spetsiaalselt loodud kolmevärvilise intelligentse pihustamisseadme pihustamiseks. Kuna pihustatav materjal ja pealekantav pihustusvedelik on erinevad, on ka seadme komponentide valik katmismasina konstruktsioonis erinev. Kolmevärvilise katmismasina puhul kasutatakse uusimat arvutijuhtimisprogrammi, mis võimaldab kolmeteljelist ühendust ning on varustatud kaamera positsioneerimis- ja jälgimissüsteemiga, mis võimaldab pihustusala täpselt juhtida.

Kolm värvimisvastast katmismasinat, tuntud ka kui kolme värvimisvastast liimimismasinat, kolme värvimisvastast pihustusliimimismasinat, kolme värvimisvastast õlipihustusmasinat ja kolme värvimisvastast pihustusmasinat, on spetsiaalselt ette nähtud vedeliku juhtimiseks PCB pinnal, mis on kaetud kolme värvimisvastase kihiga, näiteks immutamise, pihustamise või tsentrifuugkatmise meetodil PCB pinnale, mis on kaetud fotoresisti kihiga.

Kolme värvimisvastase katte nõudluse uue ajastu lahendamine on muutunud tööstuses pakiliseks probleemiks. Täppis-selektiivkattega masinad esindavad automaatsed katmisseadmed pakuvad uut tööviisi.kate täpne ja materjalide raiskamist ei toimu, sobib kõige paremini suure hulga kolme värvivastase kattekihi jaoks.

Postituse aeg: 08.07.2023